مراحل خط تولید شیشه

مراحل مختلف خط تولید شیشه سکوریت جام ایمن به ترتیب برش شیشه ، دیاموند و تراش ، سوراخکاری ، دستگاه های تمام اتوماتیک واترجت و مستر ، چاپ ، حرارت دهی ( سکوریت ) ، کوت (پوشش آینه ای کروم ) ، فرآیند چند جداره شدن ، کنترل کیفیت ، بسته بندی ، بارگیری و ارسال می باشد

برش شیشه

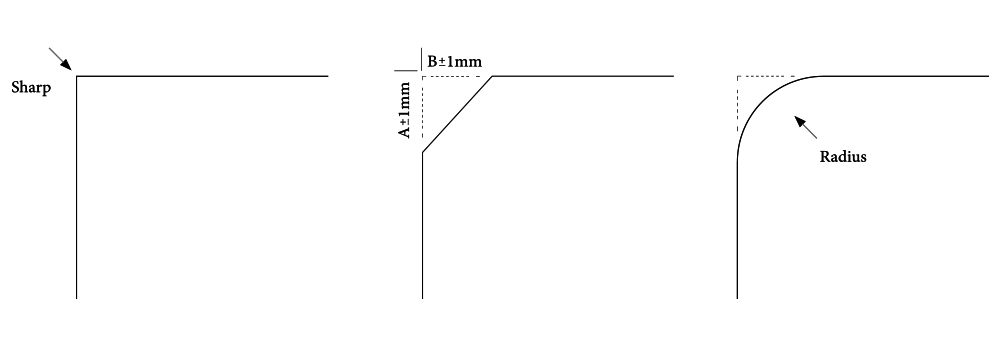

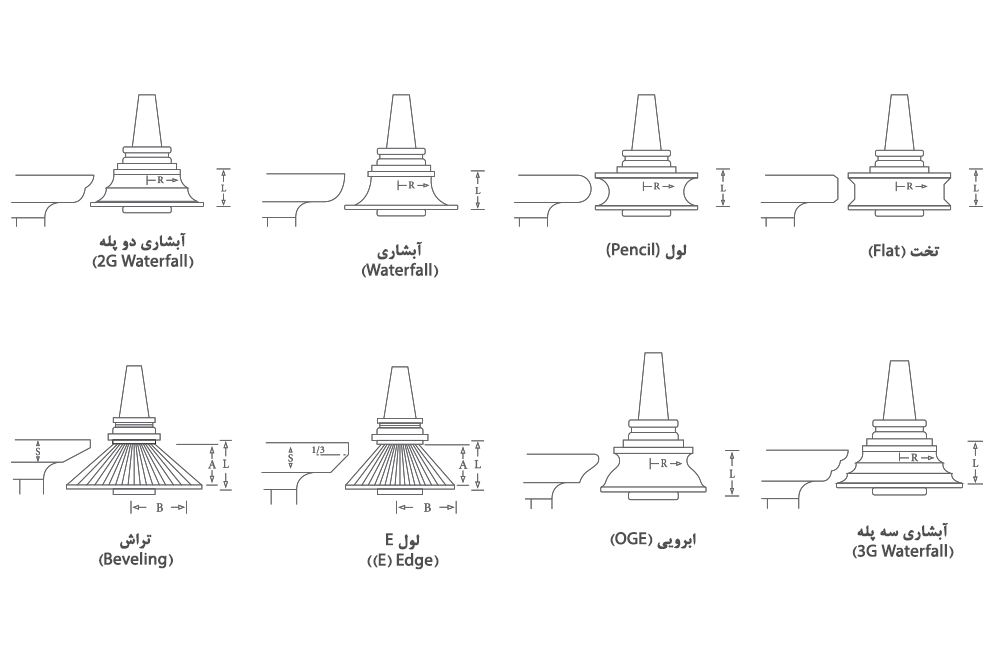

دیاموند و تراش

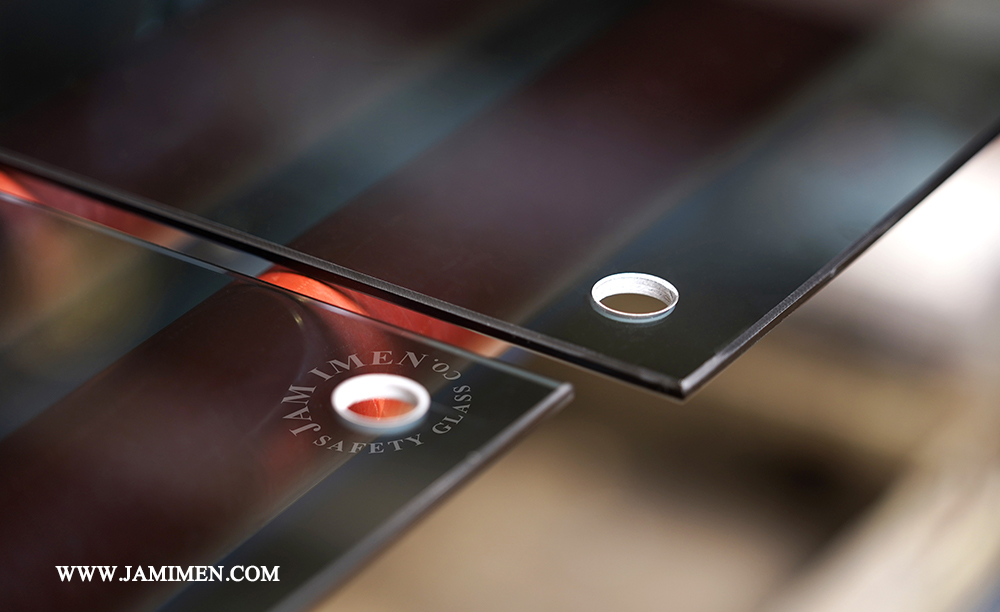

سوراخکاری :

برش لیزر

برش لیزری یکی از پیشرفته ترین و دقیق ترین تکنولوژی برش شیشه است که با استفاده از پرتوی لیزر پرقدرت انجام می شود. در این فرآیند، انرژی لیزر به یک نقطه متمرکز شده و حرارت زیادی ایجاد می کند که باعث ذوب، سوزاندن یا تبخیر ماده ای که در معرض آن قراردارد در نقطه مورد نظر می شود. در مقایسه با روش های سنتی مانند برش مکانیکی با الماس و یا واترجت، دستگاه لیزر دقت و کیفیت بیشتری ارائه می دهد، زیرا بدون نیاز به تماس فیزیکی، شیشه را با دقت بالا و لبه های بسیار صاف و صیقلی برش می دهد.

دستگاه های لیزری به دلیل توانایی در برش و سوراخ کاری بسیار دقیق، به ویژه برای ایجاد سوراخ های بسیار کوچک، حتی کمتر از یک میلیمتر، کاربرد فراوان دارند. این ویژگی برای صنایعی که نیاز به سوراخ های دقیق و ظریف دارند، مثل شیشه های پرژکتور یا پنل های مختلف در فرهای مبله و توکار ، هود ها و سوئیچ برد ها ، بسیار مهم است. دستگاه هایی مانند واترجت برای برش های ضخیم تر و بزرگ تر مناسب اند، اما نمی توانند سوراخ های بسیار ریز یا جاسازی های پیچیده را با دقت و ظرافتی که لیزر ارائه می دهد، ایجاد کنند.

حداقل ابعاد قابل انجام برای شیشه ای که نیاز به فرآیند لیزر دارد 50 میلیمتر در 50 میلیمتر و حداکثر آن 900 میلیمتر در 600 میلیمتر می باشد ، همچنین حداقل قطر جاسازی قابل انجام با این دستگاه حتی کمتر از یک میل و حداکثر آن 90 میلیمتر در ضخامت های بین 4 تا 8 میلیمتر می باشد.

شرکت جام ایمن با رویکردی محیط زیستی به عنوان اولین وارد کننده دستگاه های برش لیزری مخصوص محیط های داخلی شیشه در ایران بوده و همواره سعی داشته با توجه به خواست و نیاز مشتریان و تغییر در سلایق کیفی شرکای تجاری خود فرآیندها و تکنولوژی تولید خود را با هدف ارائه سطح بهتری از کیفیت محصول ارتقا دهد.

دستگاه های برش لیزر این مجموعه برخلاف دیگر دستگاه های مخصوص در صنعت تولید شیشه سکوریت احتیاجی به مصرف آب نداشته و آلودگی صوتی و محیطی ( پسماند سیلیس ) ایجاد نمی کنند . به همین دلیل تاثیرات منفی زیست محیطی فرآیند تولید را توامان با ارائه کیفیت بهتر کاهش می دهند.

در مجموع، مزیت اصلی برش لیزری نسبت به دیگر روش ها، دقت و سرعت بالا، کیفیت سطح برش صاف و تمیز، و قابلیت ایجاد سوراخ ها و جاسازی هایی با اشکال پیچیده به ویژه در تولیدات پیشرفته ای که نیاز به این دقت دارند می باشد.

واترجت و مستر

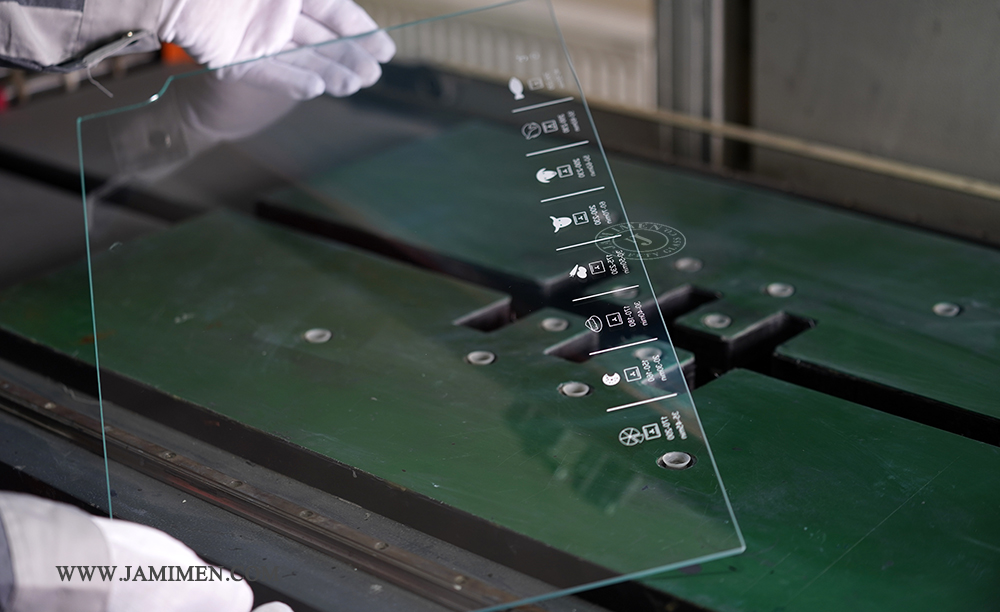

چاپ :

عملیات حرارتی تخت و خم :

کوت ( پوشش آینه ای کروم ) :

شیشه های چند جداره :

گروه کنترل کیفیت :

تست دانه بندی:

بسته بندی

بارگیری

فرآیند بارگیری شیشه های تولید شده با توجه به نوع محصول آن در شرکت جام ایمن به سه روش انجام می شود:

روش اول بارگیری شیشه های صنعتی و دکوراتیو :

در این روش بارگیری مربوط به شیشه های لوازم خانگی و صنعتی و دکوراتیو بوده که در این گروه محصولات قالبا سایز شیشه ها کوچک بوده و به صورت انبوه تولید شده اند.

بارگیری بوسیله ی لیفتراک انجام شده و پالت ها و صندوق های آهنی یا چوبی توسط لیفتراک بروی ماشین ها بارگذاری میشود.

روش دوم بارگیری شیشه های ساختمانی بسته بندی شده:

در روش دوم فرآیند بارگیری معمولا مخصوص شیشه های بزرگ مثل شیشه های ساختمانی که بسته بندی آنها در خرک های مخصوص حمل شیشه صورت گرفته است و یا شیشه هایی مثل کابین دوش که بسته بندی آنها در صندوق های چوبی انجام شده است صورت میپذیرد .

به دلیل بزرگ بودن ابعاد بسته بندی این گروه از محصولات ، بارگیری آنها بوسیله جرثقیل های سقفی انجام میگردد.

روش سوم بارگیری شیشه های ساختمانی بدون بسته بندی:

سومین روش بارگیری شیشه سکوریت مخصوص شیشه های ساختمانی است که به دلیل تنوع در ابعاد و ضخامت به صورت تک تولید شده و قابل بسته بندی در خرک و یا صندوق های حمل شیشه نمی باشد.

در این روش بارگیری شیشه در ماشین های مخصوص حمل شیشه که مجهز به خرک می باشند و توسط پرسنل واحد بارگیری جام ایمن به کمک دست گیره های فلزی مخصوص بارگیری شیشه با نهایت دقت انجام میشود زیرا اگر این کار با ظرافت و دقت انجام نشود موجب ایجاد عیوب ظاهری از جمله خط و خش و لب پر شدن شیشه میگردد.

مهارت در بارگیری شیشه به صورت دستی کاملا تجربی می باشد . در این فرآیند نحوه ی چیدمان ابعاد و روش برداشتن و گذاشتن شیشه در ماشین بسیار حائز اهمیت است و اگر این کار به افراد ماهر و زبده سپرده شود نگرانی از بابت بروز حوادث و خطرات احتمالی کمتر میگردد به دلیل اینکه ذاتا شیشه نشکن و یا به اصطلاح سکوریت از مقاومت بالایی در برابر ضربه برخوردار است با این وجود اگر در زمان بارگیری و جا به جایی دقت کافی انجام نگردد احتمال شکست شیشه نیز وجود دارد .

به همین دلیل پرسنل مجرب و آموزش دیده واحد بارگیری شرکت جام ایمن با استفاده از چوب پنبه های مخصوص در ناحیه های حساس و ضروری شیشه و همچنین با نصب گوشه های پلاستیکی در چهار گوشه ی شیشه ها از بروز اتفاقاتی که باعث ایجاد خط و خش و یا لب پر شدن شیشه در حین فرآیند بارگیری گردد پیش گیری می نمایند.